伴随着桩工基础行业的加快速度进行发展,旋挖钻凭借着环保、便捷、高效的施工工艺占据着市场大部分份额,但在复杂的施工工况下,旋挖钻难免存在一些不足,斜孔就是这里面之一。工程规范要求,钻孔垂直度应控制在1%以内,个别工地对垂直度要求甚至会达到5。

斜孔不但给工程的质量造成恶劣影响,而且也给施工方造成巨大的经济损失和心理影响,尤其在扫孔纠偏的过程中更可能会造成非常大的次生事故,包括:严重超方、 塌孔埋钻,以致对施工旋挖钻机造成钻杆键条断裂,动力头漏油,磨损等设备故障。如何有效地防止出现钻孔偏斜事故是旋挖钻机施工全套工艺流程中的一项重要工作。

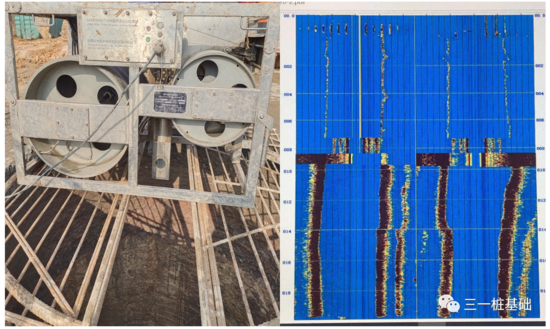

地层的力学强度分布不均极易诱发斜孔。实践发现,在斜岩层、 石灰岩溶洞地层、孤石漂石地层、 硬质岩层、软硬交替变换地层以及卵石层都很容易发生斜孔事故。

由于设备、调试或者机手操作等原因,个别旋挖钻机的桅杆自动调垂功能并不能够确保桅杆的垂直度,桅杆会有轻微的偏斜。在施工全套工艺流程中,旋挖钻机振动引起的底盘不均匀沉降、油缸泄压等原因也会引起原本垂直的桅杆有偏斜。桅杆偏斜能够最终靠向施工方借用经纬仪或者全站仪,使用仪器检测桅杆垂直度。

①钻杆问题能从钻具的磨损情况反映出来,常常使用的钻具会出现一边磨损大,一边磨损小的现象。

②用软细绳悬吊一个重物,固定在钻杆方头附近,缓慢旋转钻杆,测量钻杆方头4个平面与垂线的间距,来判定钻杆方头或者钻杆是不是真的存在偏斜。

钻具的原因较为多样,比如,钻头连接方、中心导向锥没有位于筒体中心位置;钻齿布置不合理,使得钻进时受力不平衡;筒体锥度过大;筒体内部受结构限制(解锁结构、连接轴或斜板等)形成渣土堆积等。凡是由于钻具原因而出现斜孔的情况,钻具必定受力不平衡,筒壁、导条及钻齿的磨损也会出现不对称的现象。

操作机手囿于固有的思维和操作习惯,在施工全套工艺流程中,不能针对地质变化以及由于振动引起的底盘不均匀沉降等情况灵活处理,例如:在岩层软硬交界面或斜岩部位处,持续加压,从而人为的造成钻孔偏斜。面对易产生偏斜地层部位,优先使用筒体高度较高钻具,尽可能的避免使用锥形钻具,增加钻具的导向性。减小加压力,维持恒定转速,必要时吊着钻杆钻进,待穿越易偏斜地层后,再加压钻进。

旋挖钻机施工全套工艺流程中出现的孔斜现象,不是单纯由设备、地质上的客观,或由操作上的主观,亦或是其他某一种因素造成的,必须多角度、多方面考虑出现一些明显的异常问题的原因。处理旋挖钻机施工上的任何工法问题,都需要在施工中把设备、地质和操作这三方面的关系一体考虑、调和到位。

下一篇:丛式井渠道促西北油田钻井提速